A frantoio a conosi affida a materiali di alta qualità per gestire lavori difficili, in particolare i suoicomponenti del frantoio a conoL'acciaio al manganese, in particolare l'acciaio Hadfield, domina la sua costruzione. Questo materiale offre una notevole tenacità e resistenza all'usura, con oltre il 12% di manganese che si indurisce durante l'uso. La ghisa e i compositi ceramici migliorano inoltre la durata del frantoio a cono, garantendone la resistenza a pressioni elevate e condizioni abrasive.

Punti chiave

- acciaio al manganeseè il materiale principale dei frantoi a cono. È molto robusto e resistente all'usura.

- Materiali resistenti come le miscele ceramiche aumentano la durata dei componenti e aiutano anche il frantoio a cono.funzionano meglio e necessitano di meno riparazioni.

- Scegliere i materiali giusti e regolare le impostazioni può essere di grande aiuto. In questo modo, il frantoio funziona bene e dura più a lungo.

Componenti del frantoio a cono e relativi materiali

Mantello e concavità

ILmantello e concavitàSono componenti essenziali del frantoio a cono che interagiscono direttamente con il materiale da frantumare. Queste parti sono tipicamente realizzate in acciaio al manganese, che si indurisce sotto pressione e resiste all'usura. Il mantello è posizionato sopra l'albero principale, mentre le concavità formano la vasca fissa attorno ad esso. Insieme, creano la camera di frantumazione in cui le rocce vengono compresse e frantumate.

I report sulle prestazioni mostrano che i tassi di usura di questi componenti dipendono da fattori quali le proprietà del minerale e i parametri operativi. Le zone di maggiore usura sui rivestimenti concavi si verificano spesso nelle file centrali e inferiori, mentre il mantello subisce un'usura più uniformemente distribuita. Ciò evidenzia l'importanza di selezionare materiali durevoli e ottimizzare le impostazioni del frantoio per prolungare la durata di questi componenti.

Albero principale e boccola eccentrica

ILalbero principalee la boccola eccentrica sono la spina dorsale del funzionamento di un frantoio a cono. L'albero principale sostiene il mantello e trasferisce la forza di frantumazione, mentre la boccola eccentrica consente al mantello di muoversi con un moto rotatorio. Questi componenti sono solitamente realizzati in acciaio ad alta resistenza e leghe di bronzo per resistere alle enormi pressioni e forze rotazionali coinvolte.

- I problemi più comuni con la boccola eccentrica includono:

- Surriscaldamento dell'olio lubrificante

- Limatura di bronzo nello schermo dell'unità idraulica

- Blocco totale del frantoio

- Fattori che contribuiscono alla bruciatura delle boccole:

- Lubrificazione impropria

- Rivestimenti difettosi o configurazioni errate

- Eccesso di fini nel materiale di alimentazione

In caso di esaurimento, i tecnici devono identificare la causa principale, pulire e lucidare l'albero principale e misurare le parti danneggiate per la sostituzione. Una corretta manutenzione garantisce che questi componenti del frantoio a cono funzionino in modo efficiente e durino più a lungo.

Meccanismo di rilascio del telaio e del vagone

Il telaio fornisce supporto strutturale a tutti i componenti del frantoio a cono. È solitamente realizzato in acciaio fuso o ghisa per garantire stabilità e resistere a carichi pesanti. Il meccanismo di sgancio rapido, invece, protegge il frantoio dai danni causati da materiali non frantumabili come detriti metallici.

Questo meccanismo utilizza sistemi idraulici per rilasciare la pressione e consentire il passaggio sicuro del materiale non frantumabile. I produttori utilizzano spesso materiali compositi ceramici e acciaio di alta qualità per questi componenti, al fine di garantire durata e affidabilità. Un telaio e un meccanismo di rilascio del materiale ben progettati contribuiscono all'efficienza complessiva e alla sicurezza del frantoio durante il funzionamento.

Perché vengono utilizzati questi materiali

Durata e resistenza all'usura

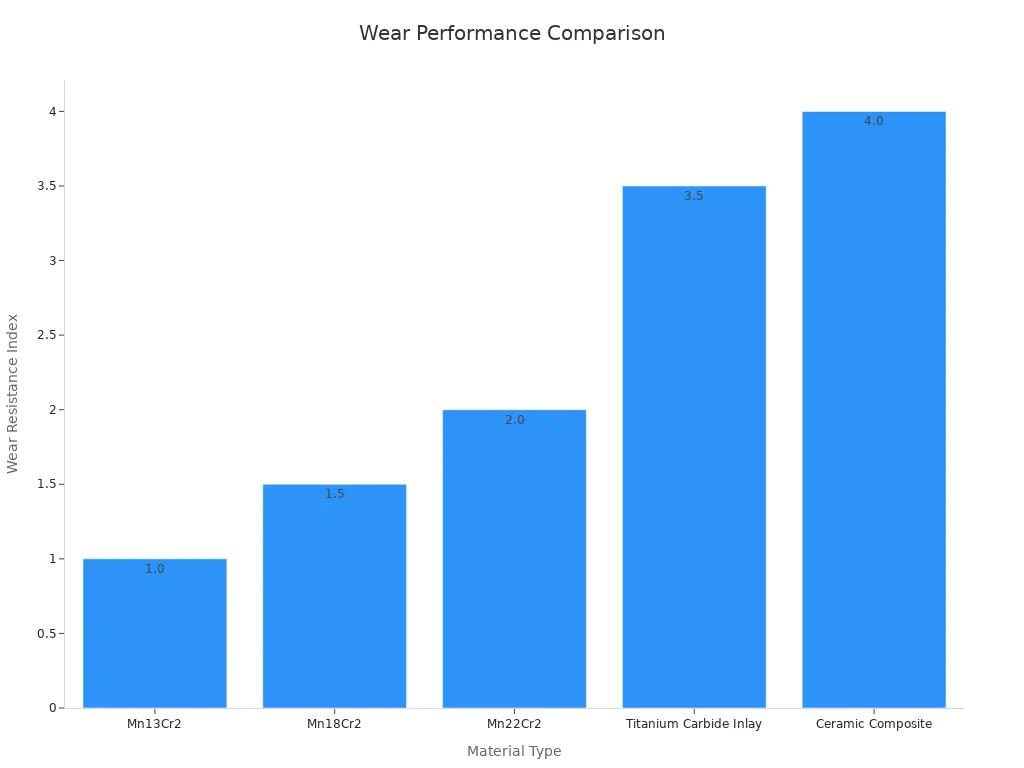

I componenti del frantoio a cono sono soggetti a usura estrema durante il funzionamento. Per contrastare questo fenomeno, i produttori utilizzano materiali comeacciaio al manganese e compositi ceramiciL'acciaio al manganese, in particolare i gradi Mn13Cr2 e Mn18Cr2, indurisce sotto sforzo, rendendolo ideale per la frantumazione di materiali abrasivi. I compositi ceramici, invece, offrono una durezza elevatissima e mantengono la loro elevata affilatura anche in condizioni difficili.

| Tipo di materiale | Durezza (HRC) | Indice di resistenza all'usura | Resistenza all'impatto | Durata prevista (ore) |

|---|---|---|---|---|

| Mn13Cr2 | 18-22 | 1.0 | ★★★★★ | 800-1200 |

| Mn18Cr2 | 22-25 | 1.5 | ★★★★☆ | 1200-1800 |

| Composito ceramico | 60-65 | 4.0 | ★☆☆☆☆ | 3000-4000 |

Questi materiali garantiscono che il frantoio possa resistere a un uso prolungato senza frequenti sostituzioni, riducendo i tempi di fermo e i costi di manutenzione.

Resistenza per applicazioni ad alta pressione

I frantoi a cono operano sotto una pressione enorme, soprattutto quando lavorano materiali duri come quarzo o granito.Acciaio ad alta resistenza e carburo di titanioGli inserti sono comunemente utilizzati per componenti come l'albero principale e il mantello. Gli inserti in carburo di titanio, ad esempio, migliorano la resistenza all'usura di 1,8 volte e la tenacità all'impatto di 8,8 volte rispetto ai materiali tradizionali. Questa resistenza garantisce che il frantoio possa gestire applicazioni ad alta pressione senza compromettere le prestazioni.

Adattabilità a diverse esigenze di frantumazione

Diverse attività di frantumazione richiedono materiali in grado di adattarsi a condizioni variabili. Ad esempio, il Mn18Cr2 eccelle nella gestione di materiali irregolari con impurità grazie alla sua eccellente resistenza agli urti. I compositi ceramici sono più adatti alla frantumazione fine di materiali ultraduri. Test prestazionali effettuati utilizzando simulazioni numeriche, come il metodo degli elementi discreti (DEM), hanno dimostrato che l'ottimizzazione di parametri come la velocità di rotazione e gli angoli del cono può migliorare ulteriormente l'adattabilità. Un frantoio a cono Y51, ad esempio, ha raggiunto la massima produttività con un angolo di precessione di 1,5° e una velocità di rotazione di 450 rad/min.

Selezionando i materiali e le configurazioni più adatti, i componenti del frantoio a cono possono soddisfare diverse esigenze operative mantenendo al contempo l'efficienza.

Come i materiali influiscono sulle prestazioni del frantoio

Maggiore efficienza e longevità

I materiali utilizzati nei componenti dei frantoi a cono svolgono un ruolo fondamentale nel migliorare l'efficienza e prolungare la durata della macchina. Materiali di alta qualità come l'acciaio al manganese e i compositi ceramici garantiscono che i componenti possano resistere a un uso intensivo senza usurarsi rapidamente. Ad esempio, i materiali resistenti all'usura possono durare da due a quattro volte di più rispetto a quelli tradizionali, riducendo la necessità di sostituzioni frequenti.

| Prova | Descrizione |

|---|---|

| Materiali di alta qualità | Utilizzato per la produzione di componenti durevoli. |

| Materiali resistenti all'usura | Migliora la durata, durando da 2 a 4 volte di più. |

I materiali durevoli riducono anche la perdita di energia durante il funzionamento. Studi hanno dimostrato che i frantoi costruiti con materiali robusti subiscono meno usura, il che significa che mantengono le loro prestazioni nel tempo. Questa durevolezza garantisce il funzionamento efficiente del frantoio, anche in condizioni difficili.

| Prova | Descrizione |

|---|---|

| Frantoi a cono di alta qualità | Progettato per durare con materiali resistenti all'abrasione. |

| Materiali robusti | Riducono l'usura e migliorano l'efficienza. |

Manutenzione e tempi di inattività ridotti

Una manutenzione frequente può interrompere le operazioni e aumentare i costi. Utilizzando materiali robusti e resistenti all'usura, i produttori riducono al minimo la necessità di riparazioni. Ad esempio, l'acciaio al manganese si indurisce sotto sforzo, rendendolo ideale per componenti come il mantello e le controcave. Questa proprietà riduce il tasso di usura, consentendo al frantoio di funzionare più a lungo senza interruzioni.

Uno studio su larga scala condotto nel 1982 ha misurato l'energia di rottura e le caratteristiche di fratturazione del minerale nei frantoi di produzione. I risultati hanno dimostrato che l'utilizzo di materiali di alta qualità riduceva significativamente i disturbi operativi. I campioni dello studio sono stati testati con procedure di pendolo ad alta energia, confermando la capacità dei materiali di resistere a condizioni estreme.

Inoltre, la selezione del materiale influisce sulla capacità del frantoio di gestire diversi livelli di cavità. I frantoi che operano con cavità piene e materiali rocciosi duri mostrano una maggiore efficienza produttiva. D'altro canto, le operazioni con cavità ridotte e materiali rocciosi teneri spesso comportano prestazioni variabili, richiedendo regolazioni più frequenti.

| Livello della cavità | Tipo di materiale | Effetti osservati |

|---|---|---|

| Cavità bassa | Roccia morbida | Maggiore utilizzo di energia. |

| Cavità alta | Roccia dura | Proprietà di riduzione migliorate. |

Precisione di frantumazione migliorata

I materiali giusti migliorano anche la precisione del processo di frantumazione. Ad esempio, i compositi ceramici mantengono il loro profilo di frantumazione preciso, anche dopo un uso prolungato. Questa uniformità garantisce che il frantoio produca materiali di dimensioni uniformi, un aspetto fondamentale per settori come l'edilizia e l'industria mineraria.

I sistemi di controllo automatico della riduzione dimensionale migliorano ulteriormente la precisione. I frantoi dotati di questi sistemi registrano una variazione delle prestazioni inferiore del 38-46%. Una produzione costante aumenta inoltre le prestazioni medie del circuito del 12-16%, rendendo il frantoio più affidabile.

| Risultati chiave | Impatto sulle prestazioni |

|---|---|

| Controllo automatico della riduzione delle dimensioni | Variazione inferiore del 38-46% nelle metriche delle prestazioni. |

| Coerenza nella produzione | Aumento del 12-16% delle prestazioni del circuito. |

Combinando materiali avanzati con una progettazione di precisione, i componenti del frantoio a cono offrono prestazioni eccezionali. Questa combinazione non solo migliora la precisione di frantumazione, ma garantisce anche che la macchina soddisfi le esigenze di diverse applicazioni.

I materiali utilizzati nei frantoi a cono sono essenziali per la loro durata ed efficienza. Acciaio al manganese, acciaio al carbonio, compositi ceramici e acciaio fuso garantiscono che queste macchine possano affrontare applicazioni gravose e resistere all'usura nel tempo.

- I frantoi a cono migliorano l'efficienza energetica del 10-30%, riducendo i costi operativi.

- I frantoi mantengono una produttività costante per le stesse dimensioni del materiale, anche con variazioni nella progettazione della camera.

- Gli esperti del settore sottolineano l'importanza di ottimizzare le parti soggette a usura e le configurazioni delle camere per ottenere prestazioni e longevità migliori.

La corretta selezione dei materiali non solo migliora l'affidabilità del frantoio, ma soddisfa anche la domanda dell'industria mineraria, che richiede la lavorazione di oltre 1,3 milioni di tonnellate di pietra all'anno. Bilanciando le variabili progettuali e operative, i frantoi a cono offrono risultati costanti in diverse applicazioni.

Domande frequenti

Quali sono i componenti più importanti del frantoio a cono?

Il mantello, le concavità, l'albero principale, la boccola eccentrica e il telaio sono componenti chiave. Ogni parte svolge un ruolo fondamentale nel processo di frantumazione.

In che modo i materiali influiscono sulle prestazioni dei componenti del frantoio a cono?

Materiali di alta qualità migliorano la durata,ridurre l'usurae ne migliorano l'efficienza. Garantiscono il funzionamento regolare del frantoio, anche in condizioni difficili.

Perché l'acciaio al manganese viene comunemente utilizzato nei componenti dei frantoi a cono?

L'acciaio al manganese si indurisce sotto sforzo, rendendolo ideale per la frantumazione di materiali abrasivi. La sua durevolezza prolunga la durata di componenti critici come il mantello e le superfici concave.

Data di pubblicazione: 03-06-2025