La sicurezza viene prima di tutto quando le persone sostituisconoparti soggette ad usura del frantoioI lavoratori utilizzano gli strumenti e i dispositivi di protezione individuale adeguati. Seguono le linee guida del produttore perParti del frantoio a cono, Piastra mascellare in acciaio al manganese per frantoio a mascelle, EParti in bronzo. Le squadre controllano ilPitman frantoio a mascelleprima di iniziare il lavoro. Gli errori possono causare incidenti.

Punti chiave

- Per prevenire incidenti e garantire la sicurezza dei lavoratori, spegnere e bloccare sempre il frantoio prima di sostituire le parti soggette a usura.

- Utilizzare gli strumenti giusti, i dispositivi di protezione individuale e seguire le procedure di rimozione e installazione passo dopo passo perproteggere sia i lavoratori che le attrezzature.

- Mantenere una comunicazione chiara e una formazione regolare tra i membri del team per migliorare la sicurezza, ridurre i tempi di inattività eprolungare la durata delle parti del frantoio.

Preparazione per la sostituzione sicura delle parti soggette ad usura del frantoio

Arresto e isolamento della macchina

Prima di toccare il frantoio, è necessario assicurarsi che la macchina sia completamente spenta. Le squadre spengono l'attrezzatura e la isolano da qualsiasi fonte di alimentazione. Questo passaggio protegge tutti da avviamenti accidentali. Gli operai raccolgono tutti gli attrezzi e i pezzi di ricambio necessari. Controllano inoltre l'area per eventuali danni che potrebbero causare problemi in seguito.

Mancia:Indossare sempre i dispositivi di protezione individuale (DPI) adeguati prima di iniziare. Questi includono elmetti, occhiali di sicurezza, guanti, stivali con punta in acciaio e giubbotti ad alta visibilità. Anche la protezione dell'udito è importante nelle aree rumorose.

Procedure di blocco/etichettatura

Le procedure di lockout/tagout (LOTO) proteggono i lavoratori da rilasci di energia imprevisti. I team utilizzano lucchetti e targhette per proteggere interruttori e valvole. Garantiscono che nessuno possa accendere il frantoio per errore. Ogni lavoratore posiziona il proprio lucchetto e targhetta sulla fonte di alimentazione. In questo modo, tutti sanno chi sta lavorando sulla macchina.

- I passaggi LOTO solitamente includono:

- Spegnere la pressa.

- Isolare tutte le fonti di energia.

- Blocca e tagga ogni fonte.

- Eseguire un test per confermare che la macchina non può avviarsi.

Liberare e organizzare lo spazio di lavoro

Un ambiente di lavoro pulito e organizzato aiuta a prevenire gli incidenti. I lavoratori rimuovono detriti, attrezzi e materiali di scarto dall'area. Predispongono un'illuminazione adeguata e si assicurano che i percorsi siano liberi. I team utilizzano attrezzature di sollevamento adeguate, come paranchi o imbracature, per i carichi pesanti.Parti soggette ad usura del frantoioUna buona organizzazione aiuta tutti a lavorare in modo più rapido e sicuro.

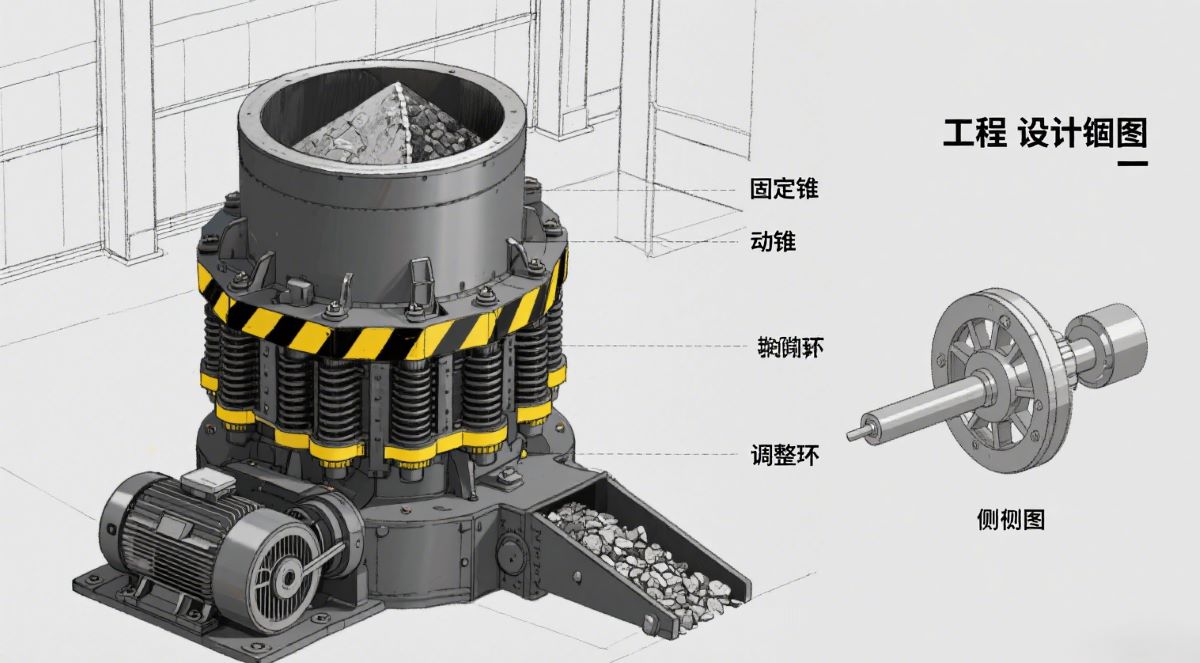

Identificazione delle parti soggette a usura del frantoio

Tecniche di ispezione visiva

I team utilizzano l'ispezione visiva come primo passo per individuare i problemi conParti soggette ad usura del frantoioPuliscono i componenti con spazzole, compressori d'aria o getti d'acqua. Questo li aiuta a individuare crepe, scheggiature o superfici irregolari. Gli operai cercano punti lucidi, scanalature o pezzi mancanti. Misurano la profondità e le dimensioni delle aree usurate con calibri o misuratori. Controllare l'adattamento e l'allineamento di ogni componente aiuta a individuare tempestivamente i problemi. Una pulizia e un'ispezione regolari facilitano l'individuazione dei problemi prima che peggiorino.

Mancia:Tenere un registro dettagliato della manutenzione aiuta i team a tenere traccia delle ispezioni e delle sostituzioni. Questa registrazione semplifica la pianificazione e aiuta a individuare schemi di usura.

Riconoscere i segni di usura e danni

Gli operai cercano i segnali più comuni che indicano che le parti soggette a usura del frantoio necessitano di manutenzione. Questi segnali includono assottigliamento del metallo, graffi profondi e bordi rotti. A volte, i componenti mostrano un'usura irregolare o rumori strani durante il funzionamento. I team controllano la presenza di bulloni allentati o pezzi disallineati. Osservano anche vibrazioni o variazioni nelle prestazioni. Le parti più comuni che necessitano di sostituzione includono piastre di ganascia in acciaio al manganese, rivestimenti in acciaio al cromo e componenti in acciaio legato.

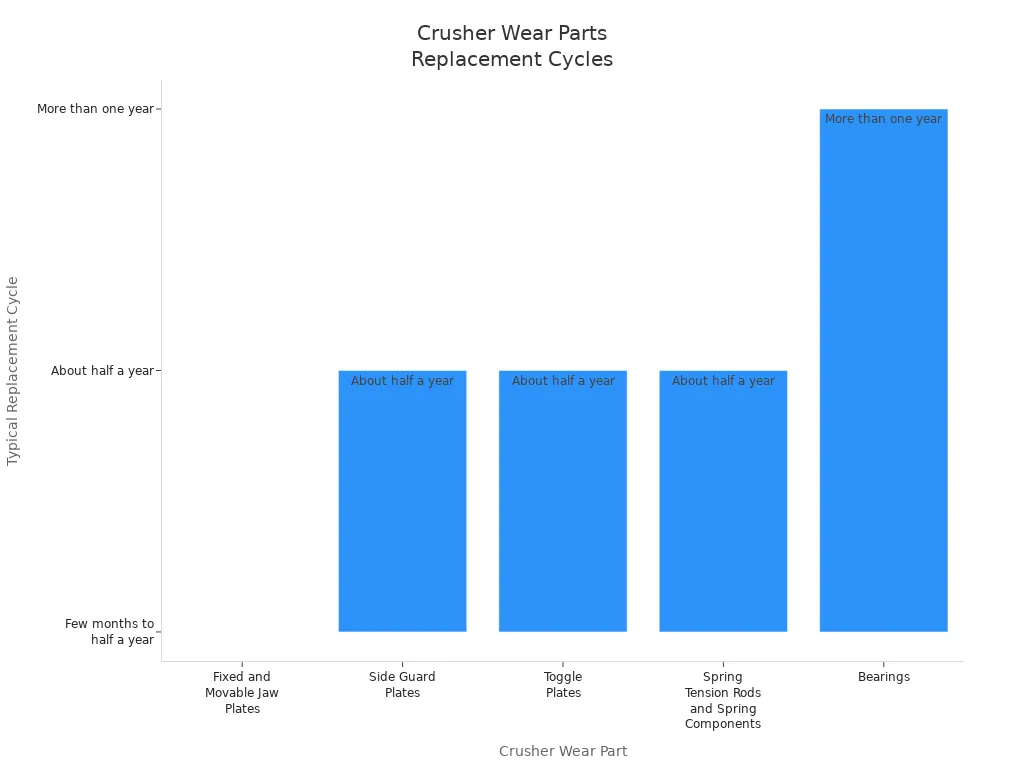

| Parte soggetta ad usura del frantoio | Funzione / Ruolo | Caratteristiche di usura e causa | Ciclo di sostituzione tipico |

|---|---|---|---|

| Fisso e MobilePiastre mascellari | Componenti principali che sopportano carichi di impatto enormi durante la frantumazione | Usura grave soprattutto nelle parti centrali e inferiori a causa di ripetuti urti e attriti | Da pochi mesi a sei mesi a seconda dell'uso e della durezza del materiale |

| Piastre di protezione laterali | Proteggere il corpo del frantoio dall'impatto del materiale | Usura dovuta all'impatto del materiale | Circa sei mesi, varia a seconda dell'intensità di utilizzo |

| Piastre a levetta | Collegare le piastre di ganascia mobili e fisse; fungono da parti di assicurazione per prevenire danni | Interruzione in caso di sovraccarico per proteggere il frantoio; contatto scorrevole con poco attrito | Circa sei mesi |

| Tiranti a molla e componenti a molla | Collegare la piastra di supporto del sedile e dello schienale di regolazione; mantenere la stabilità e assorbire le vibrazioni | Tampone di vibrazioni e urti; usura o danni richiedono una sostituzione tempestiva | Circa sei mesi |

| Cuscinetti | Sopportare carichi radiali durante il funzionamento | Usura sotto carico elevato a lungo termine; richiede ispezione e sostituzione | Generalmente più di un anno |

Determinazione dei tempi di sostituzione

I team collaborano con i fornitori di attrezzature per comprendere i modelli di usura e definire programmi di manutenzione. Spesso sostituiscono contemporaneamente i rivestimenti del mantello e del cono per garantire l'allineamento dei componenti e ridurre il rischio di guasti. Monitorare i tassi di usura e pianificare le sostituzioni aiuta a massimizzare la durata dei componenti e a ridurre al minimo i tempi di fermo. Ispezioni regolari, pulizie e manutenzione preventiva, come la lubrificazione e i controlli di allineamento, garantiscono il funzionamento sicuro dei frantoi. Controlli frequenti aiutano i team a individuare tempestivamente i problemi ed evitare costose riparazioni.

Rimozione e installazione sicure delle parti soggette a usura del frantoio

Utilizzo degli strumenti e delle attrezzature giusti

La scelta degli strumenti giusti fa una grande differenza in termini di sicurezza ed efficienza. I team utilizzano chiavi inglesi, chiavi dinamometriche e strumenti di allineamento per rimuovere e installare le parti soggette a usura del frantoio. Dispositivi di sollevamento come gru o paranchi aiutano a spostare pesanti piastre di frantumazione senza il rischio di lesioni. Molti cantieri ora utilizzano sistemi di sollevamento speciali come LockLift™ e Safe-T Lift™. Questi sistemi rispettano i rigorosi standard australiani e aiutano i lavoratori a evitare la saldatura dei golfari di sollevamento, che può essere pericolosa. LockLift™ utilizza un anello di torcia brevettato, rendendo il processo più rapido e sicuro. Safe-T Lift™ consente ai lavoratori di rimuovere i rivestimenti senza entrare nella camera di frantumazione, evitando così che nessuno si senta in pericolo.

Mancia:Controllare sempre gli attrezzi e i dispositivi di protezione individuale prima di iniziare. Caschi, occhiali di sicurezza, guanti, stivali con punta in acciaio e maschere antipolvere proteggono dalla caduta di detriti e polvere.

Procedura di rimozione passo dopo passo

Una procedura di rimozione chiara e trasparente garantisce la sicurezza di tutti e previene danni all'attrezzatura. I principali produttori raccomandano questi passaggi:

- Scollegare l'alimentazione e applicare dispositivi di blocco/segnalazione. In questo modo si evita l'avvio accidentale del frantoio.

- Provare ad avviare la macchina per accertarsi che sia spenta e che tutte le parti mobili si siano fermate.

- Rimuovere le coperture o i pannelli di sicurezza con gli strumenti adatti.

- Allentare i bulloni procedendo a croce. In questo modo si evitano sollecitazioni sui componenti.

- Utilizzare attrezzature di sollevamento per rimuovere con cautela i vecchi rivestimenti o le piastre della mascella.

- Ispezionare le parti rimosse per verificare la presenza di crepe o danni. Annotare qualsiasi anomalia.

- Pulire le superfici di montaggio per rimuovere ruggine, grasso o detriti.

Seguire questi passaggi aiuta i team a evitare errori e mantiene ilParti soggette ad usura del frantoioin buone condizioni per la prossima installazione.

Installazione sicura di nuove parti soggette a usura

Un'installazione corretta è importante tanto quanto una rimozione sicura. I team allineano i nuovi componenti soggetti a usura del frantoio utilizzando gli appositi strumenti. Serrano i bulloni alla coppia di serraggio raccomandata dal produttore. Questo previene il disallineamento, che può causare un'usura irregolare o persino guasti all'attrezzatura. L'utilizzo dei materiali giusti e il rispetto delle istruzioni aiutano a evitare surriscaldamenti, vibrazioni e blocchi. I team verificano inoltre la corretta lubrificazione e il funzionamento di tutti i sensori e sistemi di controllo. Saltare questi passaggi può comportare costi di manutenzione più elevati e tempi di fermo più lunghi.

Nota:Componenti disallineati o installati male si usurano più velocemente e possono danneggiare il frantoio. Controllare sempre attentamente l'allineamento e il serraggio dei bulloni.

Coordinamento e comunicazione del team

Un buon lavoro di squadra mantiene il lavoro sicuro ed efficiente. I programmi di ottimizzazione degli arresti dimostrano che pianificazione, formazione e una comunicazione chiara aiutano i team a terminare più velocemente e con meno errori. Ogni persona conosce il proprio ruolo e tutti seguono le stesse misure di sicurezza. I team eliminano le attività non critiche e si concentrano su ciò che conta di più. In alcune miniere, un migliore coordinamento ha quasi dimezzato i tempi di arresto. Ispezioni regolari e programmi di manutenzione funzionano solo quando tutti sono sincronizzati. Operatori, addetti alla manutenzione ed esperti devono collaborare per sostituire le parti soggette a usura del frantoio in modo sicuro e puntuale.

Quando tutti comunicano e lavorano in squadra, il rischio di incidenti diminuisce e la pressa funziona meglio.

Controlli post-sostituzione delle parti soggette ad usura del frantoio

Test e funzionamento iniziale

Dopo aver installato i nuovi componenti soggetti a usura del frantoio, il team dovrebbe iniziare con un'attenta prova di funzionamento. Mantengono il frantoio fermo e bloccato mentre controllano il peso di ciascun componente e si assicurano che l'attrezzatura di sollevamento sia in grado di gestirlo. Gli operai utilizzano strumenti speciali per fissare i componenti e ispezionare i fori di sollevamento.piastre guancialiQuando il frantoio si avvia, ascoltano eventuali rumori strani e osservano eventuali vibrazioni. Controllano le dimensioni e la qualità del prodotto. Se qualcosa sembra anomalo, fermano la macchina e cercano eventuali problemi. I team controllano anche il sistema di lubrificazione per assicurarsi che i livelli e la pressione dell'olio siano corretti. Questo primo test aiuta a individuare i problemi prima che diventino più gravi.

Ispezione finale e regolazioni

Un'ispezione finale assicura che tutto funzioni correttamente. Gli operai esaminano tutte le parti critiche, come rotori, camicie, cuscinetti e piastre di supporto. Cercano segni di danni o usura. Il team controlla che bulloni e dispositivi di fissaggio siano ben serrati e che i componenti si incastrino correttamente. Verificano anche eventuali variazioni nel consumo energetico o ostruzioni. Se riscontrano anomalie, apportano rapide modifiche. Ispezioni regolari e la disponibilità di pezzi di ricambio contribuiscono a mantenere il frantoio in perfetto stato.

Mancia:Ruotare le matrici a ganascia dopo 50-200 ore, quindi ogni 400-500 ore, per prolungarne la durata e mantenere elevate le prestazioni.

Documentazione e tenuta dei registri

Una buona documentazione aiuta i team a monitorare lo stato di salute delle parti soggette a usura del frantoio. Gli operatori scattano foto mensili per monitorare i modelli di usura. Annotano dettagli come marca, modello, numero di serie e ubicazione del frantoio. Registrano anche le date delle ispezioni, chi ha eseguito il lavoro e quante ore di funzionamento del frantoio sono state effettuate dall'ultimo controllo. I team utilizzano strumenti digitali per archiviare queste informazioni e confrontarle nel tempo. Questi registri aiutano a individuare le tendenze, pianificare la manutenzione futura e rispettare le norme di sicurezza.

Formazione e manutenzione per parti soggette a usura del frantoio

Importanza dell'allenamento regolare

Una formazione regolare garantisce a tutti sicurezza e fiducia nell'utilizzo dei componenti soggetti a usura dei Crusher. Un solido programma di formazione copre numerosi argomenti:

- I team imparano come alimentare correttamente i materiali nei frantoi per evitare sovraccarichi.

- Tutti devono utilizzare dispositivi di protezione individuale come caschi, occhiali di sicurezza e maschere antipolvere.

- I lavoratori conoscono le norme di sicurezza del cantiere, come ad esempio non entrare nelle zone di esclusione e seguire la segnaletica.

- La formazione comprende ispezioni giornaliere,controlli delle parti soggette ad usurae come utilizzare le fasi di blocco/etichettatura.

- Gli operatori possono utilizzare nuovi strumenti, come i controlli remoti e i sistemi di spegnimento automatico.

- La formazione continua e la certificazione aiutano i lavoratori a rimanere aggiornati sulle nuove attrezzature e sulle norme di sicurezza.

- I team ben addestrati hanno meno incidenti e mantengono le macchine in funzione più a lungo.

Una formazione adeguata insegna anche il modo corretto di maneggiare e installare i componenti, il che aiuta a prevenire danni e garantisce la sicurezza di tutti.

Pratiche di manutenzione programmata

Manutenzione programmataAiuta le parti soggette a usura del frantoio a durare più a lungo e a garantirne il corretto funzionamento. I team seguono un piano che include:

- Ispezionare i modelli di usura e verificare la presenza di crepe o bulloni allentati.

- Lubrificazione dei cuscinetti e controllo delle guarnizioni ogni settimana o ogni mese.

- Utilizzo di strumenti speciali per misurare l'usura e individuare tempestivamente i problemi.

- Regolazione delle impostazioni del frantoio e verifica dell'uniformità dell'alimentazione.

- Installazione corretta dei componenti e controllo dell'allineamento.

- Formazione di tutti sul funzionamento sicuro e sul riconoscimento dell'usura.

- Utilizzo di componenti di qualità provenienti da fornitori fidati.

- Mantenere in magazzino parti extra e monitorarle tramite software.

Un buon programma di manutenzione comprende anche la pulizia, i controlli delle vibrazioni e la protezione dei componenti da polvere e umidità.

Miglioramento continuo e cultura della sicurezza

Il miglioramento continuo significa cercare sempre modi migliori di lavorare. I team utilizzano nuovi strumenti e procedure più sicure per sostituire i componenti più rapidamente e con meno rischi. Scelgono materiali che riducono rumore e vibrazioni, rendendo il lavoro più sicuro. Un monitoraggio regolare aiuta i team a sostituire i componenti usurati prima che causino problemi. Una solida cultura della sicurezza porta vantaggi concreti:

- Meno incidenti e guasti

- Costi di manutenzione inferiori

- Meno tempi di inattività

- Miglior morale dei dipendenti

Ogni dollaro speso in manutenzione preventiva può far risparmiare fino a dieci dollari in riparazioni. Un ambiente di lavoro sicuro aiuta tutti a dare il massimo.

La sicurezza è fondamentale in ogni fase della sostituzione dei componenti soggetti a usura di un frantoio. I team si preparano, ispezionano e seguono procedure di sicurezza. Controllano i componenti dopo l'installazione e continuano ad apprendere nuove competenze. Seguire scrupolosamente le linee guida del produttore aiuta a prevenire incidenti e a prolungare la durata delle attrezzature.

Le buone abitudini fanno risparmiare denaro e tutelano i lavoratori.

- Prepararsi prima di iniziare

- Ispezionare spesso le parti

- Utilizzare procedure di rimozione e installazione sicure

- Controllare tutto dopo la sostituzione

- Formare regolarmente i team

Domande frequenti

Con quale frequenza i team dovrebbero ispezionare le parti soggette a usura del frantoio?

Le squadre controllano le parti soggette a usura ogni settimana. Ispezioni regolari aiutano a individuare tempestivamente i danni e a garantire il funzionamento sicuro del frantoio.

Di quali dispositivi di protezione individuale ha bisogno ognuno?

I lavoratori indossano caschi protettivi, occhiali protettivi, guanti, stivali con punta in acciaio e giubbotti ad alta visibilità. Le protezioni acustiche sono utili nelle aree rumorose.

Qualcuno può riutilizzare i vecchi pezzi soggetti a usura del frantoio?

No, i team non devono riutilizzare parti usurate. Le parti vecchie si rompono facilmente e causano rischi per la sicurezza. Utilizzare sempre ricambi nuovi, approvati dal produttore.

Data di pubblicazione: 13-08-2025