Materiale di fusionemodella i prodotti come unMacchina frantoio a mascelle or Frantoio rotativoAiutano a creare tutto daParti del frantoio a conoa unMartello in acciaio al manganeseLa scelta giusta è importante. Date un'occhiata a questa tabella di una delle principali fonderie europee:

| Produzione annuale di ghisa | 23.000 tonnellate |

| Tasso di difetto | 5–7% |

La scienza dei materiali comprende metalli, ceramiche, polimeri e compositi. Conoscere il materiale di fusione più adatto aiuta gli ingegneri a migliorare la qualità e a ridurre gli sprechi.

Punti chiave

- Scegliere il materiale di fusione giusto, come ferro, acciaio,alluminioo plastica, influisce direttamente sulla qualità, sui costi e sulle prestazioni del prodotto.

- I materiali ferrosi contengono ferro e sono resistenti, ma possono arrugginire, mentre i materiali non ferrosi come l'alluminio e il rame resistono alla ruggine e sono più leggeri.

- La plastica e la ceramica offrono vantaggi unici, come la resistenza alla corrosione e la tolleranza al calore, rendendole ideali per applicazioni speciali.

Principali tipi di materiale di fusione

Materiale di fusione ferroso: ferro e acciaio

I materiali ferrosi per fusione includono ferro e acciaio. Questi metalli contengono il ferro come elemento principale. Svolgono un ruolo importante nei macchinari pesanti e nell'edilizia. Ferro e acciaio hanno proprietà diverse. La tabella seguente mostra un confronto:

| Proprietà / Caratteristica | Ghisa | Acciaio (compresi acciai dolci e al carbonio) |

|---|---|---|

| Contenuto di carbonio | 2–4,5% | 0,16–2,1% |

| Proprietà meccaniche | Elevata resistenza alla compressione; fragile | Duttile; la resistenza alla trazione varia |

| Resistenza alla corrosione | Meglio nell'aria inquinata | Si corrode più velocemente |

| Lavorabilità | Facile (ghisa grigia); dura (ghisa bianca) | Buono, varia a seconda del tipo |

| Applicazioni | Blocchi motore, rotori dei freni | Ingranaggi, molle, parti di automobili |

Il materiale di fusione in ghisa è ideale per i blocchi motore e gli alloggiamenti delle pompe.Materiale di fusione in acciaioAdatto a ingranaggi, molle e molti componenti dell'auto. Ogni tipologia ha i suoi punti di forza.

Materiali di fusione non ferrosi: alluminio, rame, magnesio, zinco

I materiali di fusione non ferrosi non hanno il ferro come elemento principale. Alluminio, rame, magnesio e zinco appartengono a questo gruppo. Questi metalli sono più leggeri del ferro e dell'acciaio. I materiali di fusione in alluminio sono popolari per componenti di automobili e telai di aerei. I materiali di fusione in rame sono adatti per componenti elettrici perché conducono bene l'elettricità. I materiali di fusione in magnesio e zinco contribuiscono a realizzare componenti leggeri per dispositivi elettronici e utensili. I metalli non ferrosi resistono alla ruggine e offrono una buona resistenza in rapporto al loro peso.

Altri materiali di fusione: plastica e ceramica

Alcuni materiali di fusione non sono affatto metalli. Plastica e ceramica offrono vantaggi unici. La plastica può creare forme complesse e resistere alla corrosione. La ceramica resiste alle alte temperature. Gli antichi usavano la ceramica per fondere il rame. Le ceramiche moderne, come la nano-zirconia, mostrano prestazioni ancora migliori. Hanno un'elevata resistenza alla flessione, tenacità e resistenza ai graffi. Queste ceramiche aiutano a realizzare componenti sottili e resistenti per telefoni e orologi.

La plastica e la ceramica aprono nuove porte ai materiali da fusione, soprattutto quando la resistenza al calore o le forme speciali sono importanti.

Proprietà e usi dei tipi di materiali di fusione

Materiale di fusione di ghisa

La ghisa si distingue per la sua resistenza alla compressione. Viene spesso utilizzata per colonne, blocchi motore e macchinari pesanti. La ghisa grigia contiene scaglie di carbonio, che la rendono facile da lavorare ma anche fragile. La ghisa bianca, con carbonio sotto forma di carburo di ferro, offre una migliore resistenza alla trazione e malleabilità.

- Punti di forza:

- Gestisce bene carichi pesanti.

- Adatto per parti che non si piegano molto.

- Punti deboli:

- Fragile e può rompersi sotto tensione.

- Tende ad arrugginirsi, soprattutto in luoghi umidi.

L'aggiunta di elementi come silicio, nichel o cromo può aumentare la resistenza alla corrosione e la durata. Verniciature e ispezioni regolari aiutano a prevenire la ruggine e a mantenere le fusioni in ghisa in buone condizioni.

I test dimostrano che la sabbia utilizzata nella fusione della ghisa può sopportare temperature elevate, ma la finitura superficiale dipende dalla granulometria e dalla forma della sabbia. Questo influisce sulla sensazione di levigatezza o ruvidità del prodotto finale.

Materiale di fusione in acciaio

L'acciaio da fusione offre un mix di resistenza, duttilità e tenacità. L'acciaio viene scelto per ingranaggi, molle e componenti automobilistici perché è in grado di sopportare sia la tensione che la compressione. Le proprietà dell'acciaio cambiano a seconda delle leghe e dei trattamenti utilizzati.

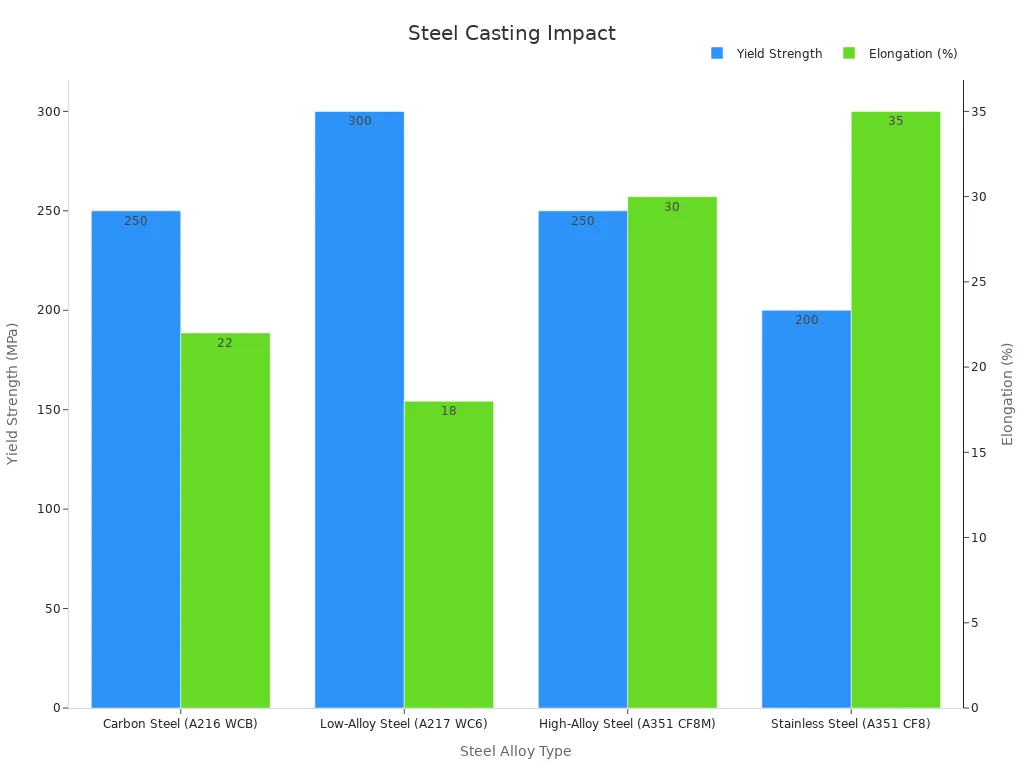

| Tipo di lega di acciaio | Limite di snervamento (MPa) | Resistenza alla trazione (MPa) | Allungamento (%) | Resistenza alla corrosione |

|---|---|---|---|---|

| Acciaio al carbonio (A216 WCB) | 250 | 450-650 | 22 | Povero |

| Acciaio bassolegato (A217 WC6) | 300 | 550-750 | 18 | Giusto |

| Acciaio altolegato (A351 CF8M) | 250 | 500-700 | 30 | Eccellente |

| Acciaio inossidabile (A351 CF8) | 200 | 450-650 | 35 | Eccellente |

Le prestazioni dell'acciaio dipendono dal metodo di produzione. Un raffreddamento più rapido crea grani più piccoli, che rendono l'acciaio più resistente. Trattamenti termici e metodi di fusione accurati possono anche migliorare la tenacità e ridurre difetti come i pori.

Materiale di fusione di alluminio

Il materiale di fusione in alluminio è apprezzato per la sua leggerezza e flessibilità. È comunemente impiegato nella produzione di componenti per automobili, telai di aerei e componenti elettronici. L'alluminio si distingue per il suo buon rapporto resistenza/peso e l'eccellente resistenza alla ruggine.

| Proprietà/Aspetto | Alluminio pressofuso | Acciaio fuso | Ghisa grigia |

|---|---|---|---|

| Densità | 2,7 g/cm³ | 7,7–7,85 g/cm³ | 7,1–7,3 g/cm³ |

| Resistenza alla trazione | 100–400 MPa (fino a 710 MPa per alcune leghe) | 340–1800 MPa | 150–400 MPa |

| Punto di fusione | 570–655 °C | 1450–1520°C | 1150–1250°C |

| Conduttività termica | 120–180 W/m·K | Moderare | ~46 W/m·K |

| Conduttività elettrica | Bene | Povero | Povero |

| Lavorabilità | Facile | Moderare | Buono ma fragile |

| Resistenza alla corrosione | Eccellente | Moderare | Povero |

| Smorzamento delle vibrazioni | Moderare | Bene | Eccellente |

| Costo | Basso per la produzione di massa | Alto | Moderare |

- Vantaggi:

- Crea forme complesse con elevata precisione.

- Risparmia energia grazie al punto di fusione più basso.

- Resiste alla corrosione, quindi dura più a lungo all'esterno.

- Adatto per produzioni di grandi volumi.

- Limitazioni:

- Non è forte come l'acciaio.

- Può essere fragile in alcune leghe.

- Richiede un controllo attento per evitare difetti come la porosità.

Analisi statistiche dimostrano che la qualità della fusione di alluminio e la presenza di difetti hanno un impatto significativo su resistenza e tenacità. Gli ingegneri utilizzano test e software specifici per verificare e migliorare la qualità della fusione.

Materiale di fusione del rame

Il rame fuso è noto per la sua conduttività elettrica e termica. Le fusioni di rame vengono utilizzate per componenti elettrici, idraulici e oggetti decorativi. Le leghe di rame, come il bronzo e l'ottone, offrono maggiore robustezza e una migliore resistenza alla corrosione.

| Campione di lega | Conduttività elettrica (% IACS) | Microdurezza (Vickers) | Limite di snervamento (MPa) |

|---|---|---|---|

| EML-200 | 80% | Paragonabile a EMI-10 | 614 ± 35 |

| EMI-10 | 60% | Paragonabile a EML-200 | 625 ± 17 |

Trattamenti come il sottoraffreddamento profondo possono aumentare la conduttività senza compromettere la resistenza. L'aggiunta di elementi come zinco o stagno può anche migliorare la resistenza all'usura e la durata. Le fusioni in rame funzionano bene in ambienti difficili perché resistono alla corrosione, soprattutto se legate ad altri metalli.

Materiale di fusione di magnesio

Il magnesio è il materiale da fusione più leggero tra tutti i metalli strutturali. È perfetto per componenti che devono essere resistenti ma non pesanti, come automobili, aerei e componenti elettronici. Le leghe di magnesio hanno un elevato rapporto resistenza/peso e sono facili da lavorare.

- Caratteristiche principali:

- Molto leggero, il che aiuta a risparmiare carburante nei veicoli.

- Buona rigidità e lanciabilità.

- Elevata resistenza specifica, soprattutto nelle leghe fuse.

Test sperimentali dimostrano che l'aggiunta di fori o forme speciali può rendere il magnesio ancora più leggero senza comprometterne la resistenza. Tuttavia, il magnesio può corrodersi facilmente, quindi spesso vengono utilizzati rivestimenti o elementi di lega per proteggerlo.

Materiale di fusione di zinco

Il materiale di fusione in zinco è spesso utilizzato per componenti piccoli e dettagliati. È facile da fondere e riempie bene gli stampi, il che lo rende ideale per ingranaggi, giocattoli e ferramenta. Le leghe di zinco offrono buona resistenza e tenacità in rapporto al loro peso.

- Vantaggi:

- Ottimo per realizzare forme complesse.

- Buona resistenza alla corrosione.

- Il basso punto di fusione consente di risparmiare energia durante la fusione.

- Sfide:

- Non è resistente come l'acciaio o l'alluminio.

- Può diventare fragile nel tempo, soprattutto in condizioni di freddo.

Le fusioni di zinco sono diffuse nei settori automobilistico ed elettronico perché coniugano precisione e convenienza.

Materiale di colata in plastica

Il materiale plastico per fusione offre numerose opzioni di progettazione. È leggero, resistente alla corrosione e può assumere quasi tutte le forme. Le fusioni in plastica vengono utilizzate in dispositivi medici, beni di consumo e componenti automobilistici.

- Proprietà meccaniche:

- Resistenza, rigidità e tenacità dipendono dal tipo di plastica e dal modo in cui è realizzata.

- L'aggiunta di fibre come carbonio o vetro può rendere la plastica molto più resistente.

| Proprietà / Materiale | Woodcast® | Materiali di fusione sintetici | Gesso di Parigi (PoP) |

|---|---|---|---|

| Resistenza alla compressione | Alto | Inferiore | Fragile |

| Resistenza alla trazione | Inferiore | Più alto | Fragile |

| Resistenza alla flessione (MPa) | 14.24 | 12.93–18.96 | N / A |

| Resistenza all'acqua | Bene | Varia | Povero |

Le fusioni in plastica resistono bene all'acqua e al calore, a seconda del materiale. Alcune sono atossiche e sicure per uso medico. Altre possono contenere sostanze chimiche che richiedono un'attenta manipolazione.

Materiale di fusione in ceramica

La ceramica per fusione si distingue per la sua capacità di resistere alle alte temperature. La ceramica è dura, resistente all'usura e non arrugginisce. Viene utilizzata in elettronica, industria aerospaziale e persino in gioielleria.

- Proprietà termiche:

- Può resistere a temperature fino a 1300°C.

- Ottimo per isolamento e scudi termici.

- Resilienza:

- Le fibre ceramiche flessibili possono essere utilizzate per realizzare isolamenti riutilizzabili per veicoli spaziali.

- Le ceramiche avanzate combinano elevata resistenza e bassa conduttività termica.

I ricercatori hanno sviluppato nuovi materiali ceramici resistenti e flessibili, ideali per ambienti estremi come lo spazio o la produzione ad alta tecnologia.

I materiali ceramici da fusione mantengono la loro forma e resistenza anche sotto l'effetto di calore intenso, il che li rende preziosi per molte applicazioni moderne.

La scelta del materiale di fusione più adatto influenza la qualità, i costi e le prestazioni del prodotto. Gli ingegneri confrontano i metodi e le proprietà di fusione utilizzando tabelle e casi di studio concreti per adattare ciascun materiale al suo utilizzo ottimale. Conoscere questi dettagli aiuta i team a progettare componenti migliori, risparmiare denaro ed evitare errori costosi.

Domande frequenti

Qual è la differenza principale tra materiali di fusione ferrosi e non ferrosi?

I materiali ferrosi contengono ferro. I materiali non ferrosi no. I tipi ferrosi spesso pesano di più e arrugginiscono più velocemente. I tipi non ferrosi resistono alla ruggine e sono più leggeri al tatto.

Perché gli ingegneri scelgono l'alluminio per la fusione?

L'alluminio pesa meno dell'acciaio. Resiste alla ruggine e si deforma facilmente. Gli ingegneri lo apprezzano per componenti di automobili, telai di aerei ed elettronica.

La plastica e la ceramica possono resistere alle alte temperature?

La ceramica sopporta temperature molto elevate. La plastica solitamente si scioglie a temperature più basse. Gli ingegneri scelgono la ceramica per forni o motori, mentre la plastica è adatta a lavori più freddi.

Data di pubblicazione: 17-06-2025